导读:本文是由匿名网友投稿,经过和平里的小镇发布关于'“直男工厂”的“柔性”改造'的内容

1967年,英国Molins公司工程师迪奥·威廉姆逊研制出一种名为Molins System-24的系统——用6台模块化结构的多工序数控机床,实现无人条件下昼夜24小时连续加工。

这个系统的推出,标志着人类工业史上“柔性制造”系统的正式诞生。

尽管这个划时代的系统最终由于资金和技术上的困难并未全部建成,但却为未来自动化、无人化工厂提供了演进的方向,成为日后各工业发达国家争相效仿和完善的技术。

疫情期间,中国各大工厂快速完成产线切换,转产口罩和防护服等抗疫物资、支援全球抗疫战场的新闻屡屡见诸媒体,让柔性制造再次成为行业关注的焦点。

根据海关总署发布的统计数据,3月1日~4月30日,全国共验放出口主要防疫物资口罩278亿只,防护服1.3亿件,新冠病毒检测试剂盒7341万人份,红外测温仪1257万件,呼吸机4.91万台,近期日均出口防疫物资30亿元以上,一个月内持续增长逾3倍。

这一长串亮眼数据的背后,除了原有厂家密集排产之外,通过柔性方式实现“跨界转产”的力量贡献巨大。

各路明星企业转产防疫物资,给国人造成一种错觉假象——认为中国制造已经具备相当强大的“柔性”实力。但实际上据钛禾智库在一线企业的调研观察,绝大多数的中国工厂,尤其是高端制造,离“柔性”其实还相当遥远。

以“柔”补刚

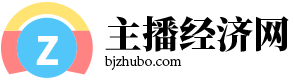

跨界转产防疫物资的编外力量中,不乏众多超级企业的身影。

其中著名的如比亚迪。从一月底开始调配资源,开发自动化口罩生产设备,半个多月即实现量产。几乎同时,中石化的业务范围也向下游延伸,开发了口罩、消毒液等生产线。

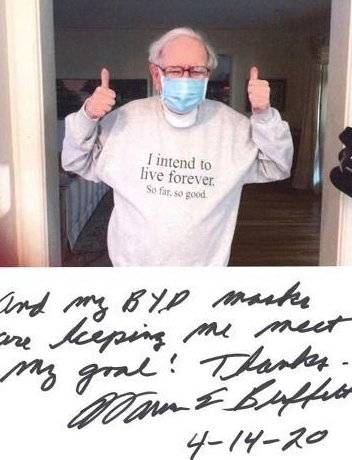

巴菲特在社交媒体平台为比亚迪口罩打call

以造战斗机著名的航空工业也玩起了“跨界”,集结集团旗下分布在6省市4家单位的力量,将原来生产飞机所用的数字化设计技术引入口罩生产,仅用3天时间设计,16天时间就完成样机制造,速度堪称惊人。

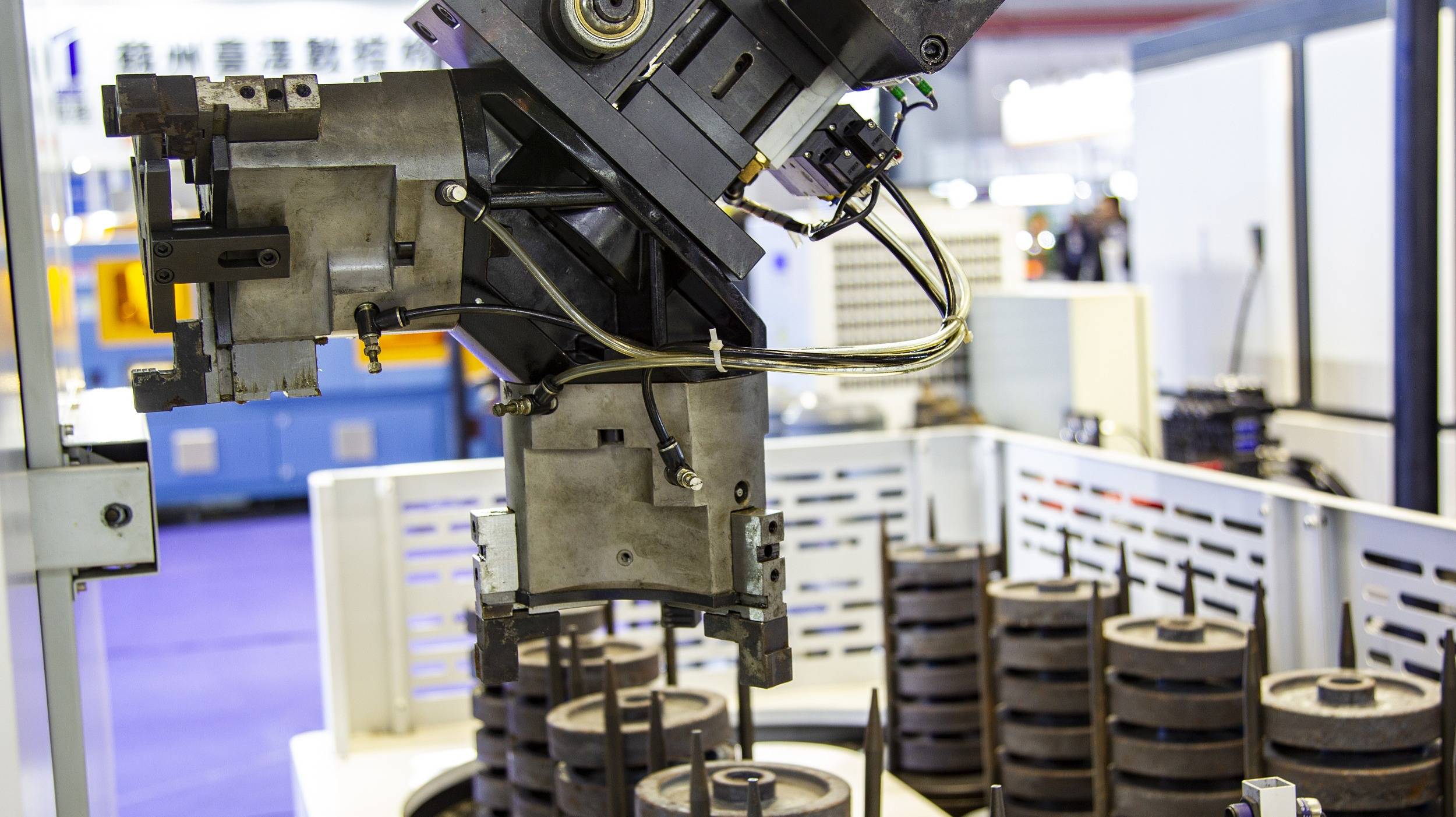

航空工业研制的“1出2型”全自动口罩机

这些新成立的生产线,普遍具备高度自动化特点,一个操作工人就可以同时维护两三条生产线的运转。

疫情带来的不仅是国民经济的大考,也正在成为加速中国制造业变革的变量因素。无论是通过“柔性”方式实现对生产线的快速切换,还是用机器“换人”,通过无人技术大量替换人力,都是转型升级的中国制造行业需要攀越的重重关山。(参见前文:《疫情过后,这个行业或将加速“换人”》)

这背后的一个基本逻辑是——“自制”和“外包”过程中越来越多的矛盾,需要靠柔性制造来调和解决。

批量越大,效率越高,这是工业3.0时代的普世原理。假如一个工厂只生产一种零件,那无论是从原材料采购、仓储管理、生产线运转、操作人员熟练程度等各个维度,均能实现效率最大化。然而,这样的工厂只能是理想状态下的“乌托邦”——需求的多元化,甚至个性化是无法抵挡的趋势。

作为科技进步的受益者,诸多行业也不得不面对由此而来的现实问题:产品复杂程度越来越高,生产流程变得越来越长。为了保障效率,我们把生产流程碎片化,依靠外包来解决多元化需求带来的效率影响。

于是,我们看到从原材料到成品的路径从单一企业的“马拉松式”生产,变成了各级供应商和主制造商的“接力式”生产。在这根越拉越长的链条上,每个成员集中精力冲刺一段赛道,每个阶段的效率得以维持。

但是随着外包程度的加深,工厂对供应链的依赖程度也日益提高,甚至经常有被“卡脖子”的风险(参见前文:《供应链木桶:从“波音囚笼”看国产大飞机》)。疫情突起,全球范围的大隔离至今未完全解除,车间停工、物流滞后、工厂倒闭,大量产业链因此受制于“人”,诸多行业面临着前所未有的断供危机。

过刚易折,自制和外包两条路都不能走上极端,而二者之间,需要一些“柔性”来中和。

作为工业4.0重要命题之一的柔性制造,其核心价值在于,既能够依靠自动化设备保障生产效率,又让生产线具有一定的延展性,可以根据市场变化和客户需求对产品进行适时调整。

从更宏观的视野角度来说,“柔性”概念其实已经在潜移默化地影响我们的日常生活。疫情期间,体育馆改建成了方舱医院,教师当起了网络主播,无人机被改造成五花八门的“空中机器人”……

但是,即使全社会都认可“柔性”的大趋势,也并不意味实现的容易。局部领域的“柔性”和智能化,也并不代表中国制造已经具备全面迈进工业4.0的能力。

近年来,“柔性制造”被行业提及的频率大幅度降低,其重要原因之一是——具备较高自动化水平的柔性生产线,对于绝大多数的中国工厂,尤其是高端制造工厂来说仍然是奢侈品。

中国机械工业联合会专家名誉委主任、工信部智能制造专家咨询委员会主任朱森第认为,相当一部分中国工厂还处于“工业2.0”阶段:

“中国制造业需要采取并行战略,即2.0补课、3.0普及、4.0示范。”

柔性制造有多难?

1982年,由60个FMC(柔性制造单元)和一个立体仓库组成的自动化电机加工车间在日本FANUC公司建成,依靠两台自动引导台车传送毛坯和工件,加工,装卸,传送过程不需要人工操作,此外,FANUC还有一个无人化电机装配车间,同样能实现连续24小时运转。

而同时期的中国,第一批个体户才刚刚尝到赚钱的甜头。搞导弹的科学家们,正在深墙大院里羡慕大街上“卖茶叶蛋的”。

柔性制造在中国的推广普及,与中国制造业的进化过程密不可分——其中始终绕不开的两个关键词,一是“需求”,二是“技术”。

从需求上来说,长期以来依靠廉价劳动力红利的中国企业,对自动化生产的需求并不迫切。

虽然劳动力成本整体快速上涨,但是中国工人的普遍收入水平仍然无法和西方发达国家相比。根据国家统计局的数据,2018年我国城镇制造业从业人员的平均年收入为72088元,分摊到小时计算,平均时薪为35元,在7年内翻了两倍。这个数字粗看貌似增长不错,且数字背后,基层从业人员收入“被平均”的现实和越来越频繁的加班加点却没有体现出来。

与此同期,美国从业人员的时薪为21.5美元,日本也有约2000日元,且这两国多年来的制造业工资水平并无大幅度增长。

2011-2018年中国城镇制造业从业人员工资增长情况

对于大量中小制造企业甚至作坊式工厂来说,能通过人工解决的问题,就尽量不用昂贵设备——人走了可以再招,但是前置投入巨大,且“落地打八折”的机器设备,经过若干年折旧之后,可能只是一堆累赘资产。

只有当人工无法解决一些生产问题,或者效率明显跟不上机器的时候,自动化替代才会成为企业刚需。

据“钛禾智库”研究观察,目前国内柔性制造和“无人工厂”普及率较高的行业,除了汽车、家电、3C数码等生产批量大、头部企业集中的行业,以及一些从事简单加工的行业等,其它制造企业与西方发达国家相比,更多的仍然是依靠“人海战术”。甚至在我们的产业结构中,一些越尖端的行业,越难以摆脱“手工作坊式”生产的影子。许多关键工序的实现还是要依赖操作者的熟练程度。

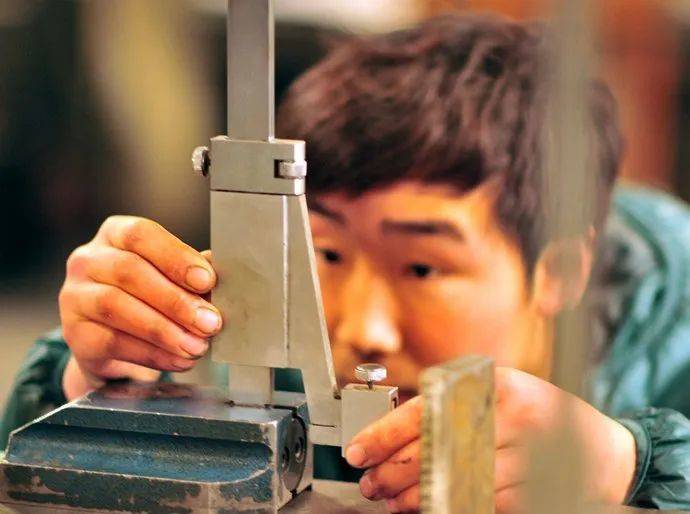

国内大量机械加工,还处于高度依赖“人”的阶段

从防疫物资的生产也可见一斑,口罩、防护服等低端产品的转产可以迅速跟上需求。但是生产难度较高的呼吸机时就开始露怯,大量的海外订单已经排到年底。

当然,并不能因此全面贬低中国制造的能力。即使是制造业发达的欧美国家,也只有通用、福特、特斯拉等几个为数不多的行业巨头,有能力迅速转产呼吸机或相关零件。

我国科技政策与管理研究泰斗、联合国大学新技术研究所高级研究员顾淑林女士曾对“钛禾智库”讲述一个细节,2018年,一位留德的高级专家回到中国办厂,从事高精密的航天零部件加工。但是这位专家却发现,德国学到的工业4.0知识根本用不到国内的产线上,仍然需要从3.0,甚至2.0的课开始补起。

顾淑林认为,中国在尖端技术领域并不落后于世界强国,我们很早就能搞出世界领先的尖端武器和重大装备。但是却长期依赖于“人”,这些人一旦离开岗位,很多先进技术甚至面临“失传”风险。

“中国有一帮经验丰富的老工匠,但是目前最缺乏的,是把这些老工匠脑袋里的经验翻译成数字化公式、进行复制推广的新一代产业人。”

高端装备制造,是柔性制造要攻克的最终堡垒,也是对“柔性”需求最强烈的领域。

这类行业的零部件批量小、品种多、结构复杂、加工难度大、装配工序繁琐,是最迫切希望保持速率优势,又期待生产弹性的领域。

但恰恰是这些高端装备制造行业,加工工序过于复杂,工艺要求太高——没有长期工程技术经验的量化积累,就相当于地基不稳,智能化的柔性制造只能是空中楼阁。

压在企业头上的还有经济账——即使能全面实现柔性改造,购置生产线的额外成本也需要相当长的时间才能收回。

要想彻底改造这些“硬核直男”,还有相当长的路要走。

软肋和硬骨头

2015年,某重大装备制造央企曾经投入数千万元打造柔性制造样板车间,但是历时四年却进展缓慢。

原因之一是软件问题,由于机器设备多为进口,在国外操作系统基础上再来编写国产流程控制软件,造成诸多运行逻辑出现冲突。

软件的研发,一直是中国制造业的软肋。

擅长于逆向开发的中国人,积累了大量响应需求的经验,能够高质高效的解决HOW(怎么做)的问题,但也容易形成思维局限——降低对WHAT(做什么)的敏感。这就相当于坐在副驾驶的位置上,其实永远学不会开车。

其二是硬件短板。例如,数控机床上一个工装夹具的加工精度无法满足要求,缺陷也会通过长链生产线逐层放大,导致整个环节效率和产品质量的严重受制。同时,生产设备对不同软件系统的适应性差,也让总体效率大受掣肘。

硬件的能力,也是难啃的硬骨头。

1958年,在中国诞生了亚洲第一台数控机床。但是此后由于历史原因,中国机床行业陷入长达20多年的沉寂。与此同时,邻国日本却在工业化的道路上突飞猛进,在机床精度、转速和产品稳定性上精益求精,并建立了完备的产业体系。时至今日,国产数控机床仍然在大量依靠价廉来换取市场占有率。

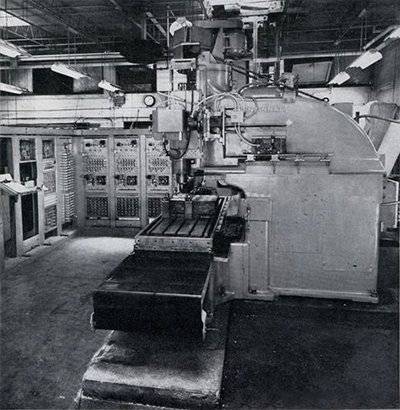

亚洲第一台数控机床——北京第一机床厂与清华大学合作试制的X53K1三坐标数控机床

此外,“软硬融合”是柔性制造的最终钥匙——再高端的硬件如果过于“矫情”,与软件的兼容性差,只能越用越“死”,最终被更先进的设备淘汰。硬件的延展度和灵活度,在很大程度上决定了一套柔性系统的寿命值和生产能力。

软件功能需要硬件平台得以实现,硬件设备又依赖软件系统进行串联。而当下摆在中国制造业的现实困局是——软件开发尚未厘清头绪,硬件水平跟不上步伐,这个看似无解的莫比乌斯环,需要一点一点的撕开重组。

刚柔并济

用软件手段解决硬件问题,对非标设备进行调试和系统优化,是一种思路。

疫情期间,哈工大机器人集团(HRG)共派出5名骨干,用6天时间,对黑龙江省两家抗疫转型的生产企业临时采购的21台口罩生产设备进行调试,这些设备型号、规格各有不同,甚至有部分是“二手”。经过调试,共7条生产线释放了2倍的产能,并将合格率从80%提高到了95%。

反之,对标准化设备的系统进行个性化编辑,从而实现不同的功能,是另外一种“柔性”思路。

这类操作方式一般是:用规范化、模块化的硬件平台去承载不断迭代的软件系统,实现多重排列组合,适应不同的产品生产。这也是目前最经济的解决方案之一。

有经济实力和丰富经验的企业,可能会一次性投入巨资打造“刚柔并济”的未来车间,但这毕竟是极少数。

一个典型案例,是三一重工位于长沙的“18号工厂”,这个号称亚洲最大的智能化制造车间里,实现了生产中人、设备、物料、工艺等各要素的柔性融合。8条装配线,可以实现69种产品的混装柔性生产;在10万平方米的车间里,每一条生产线可以同时混装30多种的机械设备,马力全开可支撑300亿产值。

“18号工厂”的柔性制造生产系统包含了大量数据信息:用户需求、产品信息、设备信息、生产计划等。依托工业互联网将这些大数据连接起来并通过三一的MES系统处理,能制定最合适的生产方案,最优的资源分配。

软件和硬件,是如今柔性制造需要齐头并进,同步破解的两大难题。

软件的开发不能止步于IT部门,需要由企业最高决策者来部署和推动,贯穿整个组织和各大职能,并在运营环节落地。每一个生产环节通过信息化建立连接,并实现可视化。

硬件的标准化管理也非一日之功。不同的设备规范,一定程度上需要相互融合借鉴——这意味着工厂、企业,甚至大量行业都要逐步走出舒适圈,适应新的游戏规则。全球化的经济网络,也要求我们与国际接轨,充分考虑到国产设备与进口设备、零部件以及软件的可替代性和兼容性,形成整个上下流产业链的疏通和规范化管理。

“多个庙就多个鬼”——自动化生产是减法思维,越简单越稳定;而柔性制造既要做减法,也要做加法。一条生产线上,用尽量少的设备和工具,实现生产更多产品的可能。

中体西用

清末洋务运动时期,洋务派就以“中学为体,西学为用”作为指导思想——主张以中国伦常经史之学为核心理念和原则方法,以西方先进技术作为辅助工具。

再先进的西方科技之术,也需要根植于中国的现实土壤,在中国智慧的浇灌下开花结果。

2018年,为了提升工具管理的自动化水平,某企业斥资上百万从海外引进了智能刀具立体库,然而运行一段时间却发现管理效率不升反降。

库房管理人员只是把刀具从普通库移入了智能库,但账目管理仍然是传统的Excel表格,并没有与信息系统对接,领用流程也仍然是纸质单据,而没有做到流转过程中的优化。

这套昂贵系统带来的唯一优点是,取用高处刀具不再需要搬梯子爬上爬下,用按钮解决存取问题。但是却常因多发的系统故障导致刀库卡住,维修人员迟迟不能到位影响生产进度——最终,这些立体库沦为了安置不常用、高价值刀具的“水晶棺材”。

实现“工业4.0”版本的柔性制造,考验的绝不单是企业的技术能力,还有管理等各方面的软实力。而机制体制的问题,不是依靠引入一两项先进设备就能解决的——用一只昂贵的金鞍去配一匹老马,只会让老马更加不堪重负。

中国制造要真正实现从“刚”到“柔”的升级,也不能仅仅局限于对生产层面的关注,更需要全面开发上下游产业的柔性。以企业的制造能力和柔性程度为基础,结合供应链和市场,把产品的各个功能部件独立成单个模块,实现其任意组合和输出,而不同模块的生产流程和生产成本都柔性可控。

而这一系列复杂纷繁的排列组合,都只能依靠中国人自己的智慧,从漫长的实践过程中去寻找答案。

编辑: 匿名

本文网址:http://bjzhubo.com/news/1021066.html

声明:本站原创/投稿文章所有权归匿名所有,转载务必注明来源;文章仅代表原作者观点,不代表主播经济网的立场;如有侵权、违规,可直接反馈本站,我们将会作删除处理。

上一篇: 环形星系“宇宙火环”首次被发现 成因成谜